آشنائي با آزمايشگاه XRD

آشنائي با آزمايشگاه XRD :

) آزمايشگاه آناليز XRD

XRD يكي از تكنيكهاي مهم جهت آناليز ساختاري پليمرهاي معدني وآلي ، مينرالها، زئوليتها، فازهاي سيمان، انواع تركيبات معدني مانند سيليكاتها و كاتاليزورهاي مختلف است. اين دستگاه از قابليت هاي فراواني جهت آناليز پردازش داده ها، بانك اطلاعاتي و مقايسه داده ها برخوردار است.

دستگاه XRD اين آزمايشگاه از جديدترين دستگاههاي شركت Bruker آلمان است و از مدرنترين نرم آفزارها در اين دستگاه استفاده شده است. اين دستگاه علاوه بر رفع نيازهاي تحقيقاتي قادر است كه به بخش صنعت مانند صنايع سيمان، سراميك و ديگر صنايع شيميايي معدني سرويس دهد.

اين دستگاه قابليت بالايي در آناليز ترکيبي نمونههاي سفال، ملات، محصولات خوردگي، رنگدانهها، آجر، گچ، سرباره و ...دارد. براي آناليز، هر نمونه ابتدا به صورت پودر بسيار ريز در آمده و در معرض بمباران پرتوهاي اشعه ايکس با طول موج 100-1/0 آنگستروم قرار داده ميشود. حاصل کار يک ديفراکتوگرام يا الگوي پراش است. هر نمونه بلورين الگوي پراش منحصر بفردي دارد که مقايسه آن با الگوهاي پراش استاندارد، نوع ترکيب شناسايي ميشود.

ميزان نمونه مورد نياز براي هر آناليز بسته به نوع نمونه بين 5/0 تا 3 گرم است. با توجه به مقدار نمونه از روش لام يا قرصسازي استفاده شود. نتايج نهايي به صورت کيفي ارايه ميگردد

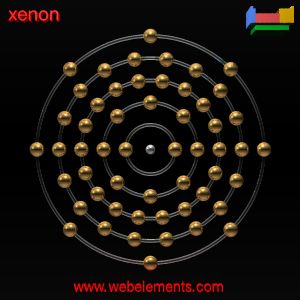

XRD مخفف عبارت X Ray Diffraction است . دستگاه XRD جهت شناسائي ساختمان داخلي بلور ها استفاده مي شود و اساس كار آن روي پراش پودر ماده مورد نظر است . وجود تعداد زيادي از بلورهاي ماده در پودر آن باعث مي شود كه صفحات مختلف كريستالي به طور تصادفي در زواياي متفاوت تحت تاثير اشعه قرار گرفته و شدت پراش آنها اندازه گيري شود . دانه بندي پودر ماده مورد آزمايش بايد در محدوده 1 تا 25 ميكرون باشد تا آزمايش با دقت بيشتري انجام شود .

سالن آزمايشگاه ، شامل دو اتاق است كه يكي مخصوص دستگاههاي خنك كننده و منبع تغذيه UPS و ديگري مخصوص دستگاه XRD و كامپيوتر هاي كنترل كننده آن است كه از طريق كابل و شيلنگ به يكديگر متصل اند .

پس از قرار گرفتن نمونه در داخل دستگاه ، منبع ايجاد اشعه X ، روي محيط يك دايره از 5 تا 80 درجه نسبت به خط افق حركت كرده و اشعه را روي نمونه از زواياي مختلف مي تاباند .حركت منبع اشعه به وسيله كامپيوتر هاي كنترل كننده و با استفاده از نرم افزار X' Pert Data Collector حاصل مي شود . اندازه گيري هاي پراش در هر 0.02θ تكرار مي شوند . بنابر اين داده ها ، حاصل اندازه گيري پراش در 4000 نقطه خواهند بود . اندازه گيريهاي كيفي و نيمه كمي پراش ، در اين آزمايشگاه با استفاده از نرم افزار X' Pert High Score وروش مقايسه الگوي پراش اندازه گيري شده با الگوي پراش مرجع ، انجام مي شود .

كار تاسيس اين آزمايشگاه از سال 1378 آغاز شد و هم اكنون براي انجام آزمايشات بر روي مواد مختلف استفاده مي شود .

بر اساس صحبتهاي آقاي دكتر فرزانگان ، مسئول آزمايشگاه XRD ، دانشجويان در چارچوب درس « روشهاي تجزيه دستگاهي » امكان آشنائي و كار با دستگاه را خواهند داشت و همچنين دانشجوياني كه پروژه درسي آنها در ارتباط با آناليز پراش اشعه ايكس است ، اين امكان را خواهند يافت كه به طور عملي با دستگاه كار كنند .

در حال حاضر، اين آزمايشگاه در ابتداي تجهيز است ونيازمند برخي اقلام مصرفي و همچنين تجهيزات جانبي ديگري ست كه با خريد اين وسايل و دستگاه فلورساني اشعه ايكس در آينده اي نه چندان دور شاهد كامل شدن آزمايشگاه خواهيم بود .

كاربرد هاي پراش اشعه X :

· تعيين فاز به صورت كيفي و كمي

· كريستالوگرافي

· تعيين بافت

· آناليز تنش پسماند

· تعيين فاز در لايه هاي نازك

اندازه گيري پراش :

اندازه گيري پراش به دو صورت كيفي و كمي انجام مي شود .

1. اندازه گيري كيفي :

· محاسبه شبكه واحد و جستجو در پايگاه داده هاي بلور براي يافتن تركيبي با همان شبكه واحد يا شبيه آن . كاربرد اين روش چندان ساده نيست ولي نيازي به وجود الگوهاي مرجع فاز در پايگاه داده ندارد .

· مقايسه الگوي پراش اندازه گيري شده با الگوي پراش مرجع موجود در پايگاه داده PDF2-ICDD

2. روشهاي آناليز كمي :

· نسبت شدت مرجع (RIR) بر اساس نسبت شدت قويترين خط در نمونه به قويترين خط فاز مرجع در مخلوط 1:1

· اضافه كردن استاندارد داخلي

· روش ريتولد (Reitveld)

مقاله ای در مورد دستگاه............ xrd

زندگی نامه

|

|

خوردگی فلزات

دید کلی

یکی از مهمترین راههای قطع وابستگی غیر ضروری ، شناخت مشکلات و موانع و راههای تقلیل اثرات سوء آنها میباشد. به همین قیاس ، در صنعت و بخصوص صنایع کشور ما ، برای جلوگیری از هدر رفتن منابع مالی و انسانی که یکی از پیامدهای آن ، تقویت هر چه بیشتر بندهای وابستگی میباشد، لازم است تا نقاط ضعف صنعت را بخوبی بشناسیم و در آن راستا ، به تقویت هر چه بیشتر توان علمی خود بپردازیم.

خوردگی یکی از موارد معدودی است که اثر خود را نه تنها در مراحل طراحی ، ساخت و تولید و بهره برداری نمایان میسازد، بلکه مبالغ عظیمی را نیز در مرحله حفاظت و نگهداری به خود اختصاص میدهد.

آسیبشناسی صنعت

برای شناخت صحیحتر خوردگی و اهمیت آن باید به آسیبشناسی صنعت پرداخت، زیرا یکی از مهمترین عواملی که گریبانگیر رشد صنایع و به خصوص صنایع ایرانی میباشد، عدم درک عمیق مساله خوردگی است. شاید بتوان دو دلیل عمده برای این بیعنایتی برشمرد:

- در رابطه با ضرر و زیانهای وارد آمده توسط خوردگی به صنایع ، نه تنها آمار مستند بلکه حتی تخمینهای رسمی مستند و قابل انکار وجود ندارد، لذا مشخص نیست که خوردگی چگونه به آرامی اما بطور مداوم ثروتهای ملی را هدر میدهد.

- ابعاد فاجعه انگیز خوردگی از نظر اتلاف ماده و انرژی و ضرر و زیانهای زیست محیطی روشن نیست. لذا اکثرا با تصور اینکه مسائل مالی مربوط به خوردگی در بررسیهای مالی- اقتصادی در سر فصل استهلاک دیده میشوند، از ابعاد واقعی قضیه بیخبر میمانند و در نتیجه اهمیت مساله همواره در هاله ای از ابهام باقی میماند.

مهندسی خوردگی

در این سلسله مقالات ، خواهیم کوشید جنبه ای از مهندسی را که به آن ««مهندسی خوردگی»» اطلاق میشود، به خوانندگان معرفی نماییم. هدف این نوشتهها ، ایجاد معلومان نیست، چه ، بسیاری از آنچه را که در اینجا میآید، میتوان در کتب و مقالات تخصصی یافت، بلکه منظور اصلی ، ایجاد شناخت و آگاهی (هر چند جزئی) درباره یکی از مشکلات صنعتی است تا دانش پژوهان در انتخاب رشتههای تحصیلی با آگاهی و توجه بیشتری اقدام کنند.

خوردگی چیست؟

خوردگی در زبان فارسی ترجمه واژه ای انگلیسی است که معنای آن جویده شده و گاز گرفته شده است. به نظر میرسد ظاهر قطعه خورده شده ، این تداعی معنایی را سبب شده باشد. برای بیشتر مردم، خوردگی با مصادیقش شناخته میشود، از قبیل زنگ زدگی و سیاه شدن قاشقهای نقرهای. در واقع خوردگی همه اینها هست، اما بهتنهایی هیچ یک نیست. بطور مثال ، زنگ زدگی فقط به خوردگی آلیاژهای آهن اطلاق میشود.

استاندارد ایزو 8044 ، خوردگی را بدین شکل تعریف میکند:

««واکنش فیزیکی – شیمیایی متقابل بین فلز و محیط اطرافش که معمولا دارای طبیعت الکتروشیمیایی است و نتیجهاش تغییر در خواص فلز میباشد. این تغییرات خواص ممکن است منجر به از دست رفتن عملکرد فلز ، محیط یا دستگاهی شود که این دو ، قسمتی از آن را تشکیل میدهند. »»

ترمودینامیک و خوردگی

ترمودینامیک یکی از رشته های فیزیکی – شیمی، است. یکی از ویژگیهای علم ترمودینامیک این است که میتواند پیشبینی کند که آیا واکنشهای خاصی رخ خواهند داد یا نه. تعیین زمانی واکنشی که ترمودینامیک ، انجام آن را پیش بینی میکند، موضوع علم سینتیک است. خوردگی را میتوان میل ترمودینامیکی برای بازگشت به اصل خود فلز دانست و آن را چنین توضیح داد:

فلزات اکثرا به شکل ترکیبات شیمیایی در سنگهای معدنی موجود هستند. فلز در این حالت به خاطر وضعیت ترمودینامیکی خود ، حالت پایدار دارد، یعنی از نظر ترمودینامیکی اگر نیرویی از خارج بر سنگ معدن وارد نشود، فلز میل دارد که در سنگ بماند و حالت ترکیبی خود را حفظ نماید. وقتی سنگ معدن از معدن جدا میشود، طی فرآیندهای خاصی ، فلز از سنگ استخراج میشود و به حالت فلز خالص در می آید.

عمل استخراج فلز ، از نظر شیمیایی یک فرآیند الکترون گیری یا احیا به حساب میآید. به این ترتیب فلز موجود در سنگ معدن ، الکترون میگیرد و به حالت فلز خالص در میآید. اما در اینجا وضعیتی ناگوار وجود دارد: الکترونهایی که طی فرآیند استخراج گرفته شدهاند، برای فلز به شکل مهمان ناخوانده در میآیند. فلز علاوه بر الکترونهایی که خود دارد، الکترونهای زیادتری را نیز طی استخراج به سوی خود فرا خوانده ، با مهمان کردن الکترونهای اضافی از چنگ سنگ گریخته است. اما این مهمانان تبدیل به ناخواستگانی شدهاند که فلز دائما در جستجوی راهی برای بیرون راندن آنهاست. به زبان ترمودینامیکی ، بیقراری فلز را ناپایداری ترمودینامیکی مینامند.

هنگامی که فلز موفق به از دست دادن الکترون میشود، واکنش اکسیداسیون رخ میدهد و میگویند خوردگی اتفاق افتاده است. وقتی فلز خورده شد، آنچه از واکنش باقی میماند (اصطلاحا محصولات خوردگی) به لحاظ ترمودینامیکی پایدار خواهد بود و از این نظر مانند فلز در حالت معدنی (در حالتی که به شکل ترکیب در سنگ معدن وجود داشت) رفتار میکند.

جالب آنکه از نظر شیمیایی نیز محصولات خوردگی مثل سولفات آهن ، اکسید روی و غیره ، همان ترکیباتی هستند که در سنگ معدن فلز یافت میشود.

خوردگی ، یک واکنش طبیعی

از آنچه گفته شد، میتوان نتیجه گرفت که خوردگی یک واکنش طبیعی است و انجام میشود. اما چنانکه خواهیم دید، خوردگی دارای زیانهای بسیاری است که ما را وادار میکند تا ترجیح دهیم این واکنش انجام نشود. انجام نشدن خوردگی مثل آن است که بخواهیم آبشاری به جای آنکه از بالای صخره به پایین بریزد، از پایین به بالا بریزد. اگر چه امکان ندارد که ریزش آبشار را وارونه کنیم، اما خواهیم دید که روشهایی وجود دارند که با استفاده از آنها میتوان نه تنها خوردگی را مهار کرد، بلکه آن را برعکس نمود!

اسپکتروسکوپی مادون قرمز Infra red ) IR )

اسپکتروسکوپی مادون قرمز Infra red ) IR )

مشاهده پیک در IR در اثر تغییر در سطوح انرژی ارتعاشی مولکول می باشد که بطور عمده شامل ارتعاشات کششی stretching و خمشی bending می باشد.محدوده جذب معمولی IR ( 2.5 تا 25 میکرومتر ) و یا برحسب عدد موج 400 تا 4000 cm -1 می باشد.موقعیت پیکها در IR بستگی به ماهیت پیوند ها دارد. پیکهای واقع در انتهای طیف ، دارای انرژی بالاتر ( طول موج کوتاهتر ) می باشند و اغلب مربوط به ارتعاشات کششی پیوند های کوتاه و قوی می باشند.استفاده از عدد موج در مقایسه با طول موج، جهت بیان محلهای جذب از این نظر که عدد موج با انرژی نسبت مستقیم دارد و همچنین جهت بیان محلهای جذب که از اعداد اعشاری استفاده نمی شود، ارجحیت دارد.

اجزاء و قسمتهاي مختلف دستگاه اسپكتروسكوپ

منبع نور :

معمولا لامپ نرنست ( Nernst ) است که شامل میله ای است که مخلوط اکسید زیرکونیوم ( Zirconium ) ، ایتریوم( Yttrium ) و اربیوم ( Erbium ) می باشد و به کمک برق تا oC 1500 ۫گرم می شود .

محل نمونه :

چون شیشه و کوارتز تقریبا همه طول موجهای ناحیه مادون قرمز را جذب می کنند ، از این رو نمی توانند به عنوان سل و یا به عنوان منشور دستگاه IR بکار روند. نمک های هالوژنه به این منظور بکار میروند و معمولا از کلرور سدیم به عنوان سل نمونه استفاده می شود ، که چون در آب حل می گردد ، اگر نمونه حاوی آب باشد ، از سل AgCl و یا برخی از پلیمرها استفاده می گردد.

منو کروماتور :

باید از جنس نمکهای هالوژنه باشد.

دتکتور :

از نوع حرارتی و ترموکوپل است . میزان انرژی نورانی جذب شده متناسب با میزان حرارت ایجاد شده می باشد .

رکوردر ( ثبات ) :

طیف نمونه را رسم می کند.

کاربرد طیف IR

1- از دستگاه IR بیشتر جهت شناسایی گروههای مختلف موجود در مواد استفاده می شود . ناحیه خاصی از IR که به نام ناحیه اثر انگشت یا Fingerprint نامیده می شود ( ناحیه 910 – 1430 cm-1) وجود دارد که طیف IR هر جسم مختص همان جسم بوده و برای اثبات یکسان بودن دو جسم از این ناحیه استفاده می شود .از روی طیف IR یک جسم مجهول میتوان گروههای مختلف موجود در آن را به دست آورد.

2- کاربرد از لحاظ کمی :مقدار مشخصی از نمونه در حلال حل می کنيم و در طول موج خاص درصد ترانس ميتانس %T را بدست می آوريم. با توجه به نمونه معلوم، غلظت مجهول را بدست می آوريم.در بین تعداد نوار های جذبی متعدد ، باید نوار هایی را جهت تعیین مقدار استفاده کرد که از قانون بیر لامبرت به خوبی پیروی کنند.

اماده سازی نمونه

نمونه جامد :

معمولا حدود 5 تا 15 میلیگرم نمونه را با حدود 400 میلی گرم برمور پتاسیم خالص و خشک مخلوط کرده ، بصورت پودر نرم و یکنواخت در آورده و با فشار زیاد بصورت یک قرص نازک و شفاف در می آوریم . KBr در طول موج 2.5 تا 25 میکرون جذب ندارد و این امکان میدهد که از نمونه طیف کاملی به دست آوریم.

میتوان از نمونه جامد به صورت سوسپانسیون ذرات بسیار ریز طیف گرفت . در این صورت حدود 5 میلی گرم جسم را با یک قطره از Nujol ( یک هیدرو کربور اشباع شده پارافینی با وزن مولکولی بالا ) به صورت سوسپانسیون یکنواخت تهیه می کنیم .

نوژول در نواحی 3030 – 2860 cm-1( بخاطر ارتعاشات کششی پیوند C-H) و همچنین در نواحی 1460 و 1374 cm-1(ارتعاشات خمشی پیوند C-H ) جذب دارد .

وجود جذب در نوژول باعث می شود که اگر جسم در این نواحی جذب داشت ، تداخل ایجاد شود ، که در این صورت میتوان از هگزا کلرو بوتا دی ان استفاده کرد که فاقد پیوند C-H می باشد و در نتیجه میتوان جذب مربوط به C-H نمونه را مشاهده کرد.

نمونه مایع :

میتوان 2 قطره از مایع را بین دو سل کلرور سدیم قرار داد .

اگر نمونه محلول حاوی حلال باشد ، چون همه حلالها در نواحی مختلف IR کم وبیش جذب دارند ، باید از حلال تنها به عنوان شاهد استفاده کرد .اگر نمونه با ويسکوزيته کم يا فرار باشد، از سلهای با ضخامت 0.1 میلی متر استفاده می شود .

نمونه گاز :

اگر نمونه به صورت گاز باشد از سل هایی که 10 سانتی متر طول دارد ،استفاده کرده و نمونه را به فضای آن تزریق می کنیم .

کاليبراسيون :

برای کاليبره کردن دستگاه از فيلمهای پلی اتيلن يا پلی استيرن استفاده می کنيم که در نواحی خاصی پيک شارپ دارند. بعنوان مثال اگر پيکی در 907 کاليبره است ودستگاه پيک رسم شده را در 905 داد. اختلاف را محاسبه کرده در مورد نمونه اعمال می کنيم. نکته قابل توجه اين است که در هر محدوده پيکها را بطور جداگانه بايد بررسی کرد.

منبع: http://4800.blogfa.com